在某鋼廠的繁忙生産(chǎn)線(xiàn)上,由鐳目研發的又(yòu)一項革命性技(jì )術正在悄然改變着這家鋼廠傳統的連鑄生産(chǎn)方式,幫助該鋼廠實現無人工(gōng)幹預自動出坯率99%以上,在崗位優化、節能(néng)降耗、判廢優化、智能(néng)調度、數字鑄坯等方面為(wèi)鋼廠帶來了顯著效益,遙遙領先其他(tā)鋼廠。

曾經,該鋼廠的煉鋼廠連鑄生産(chǎn)線(xiàn)依賴于人工(gōng)操作(zuò),工(gōng)人手動輸送鑄坯,不僅工(gōng)作(zuò)強度大,而且效率低下,錯誤率難以避免。電(diàn)機的無序運轉導緻了能(néng)耗的浪費和設備的過度損耗。台上台下的信息不暢,也影響了生産(chǎn)的順暢進行。

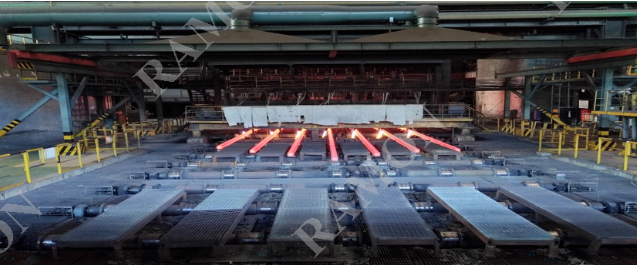

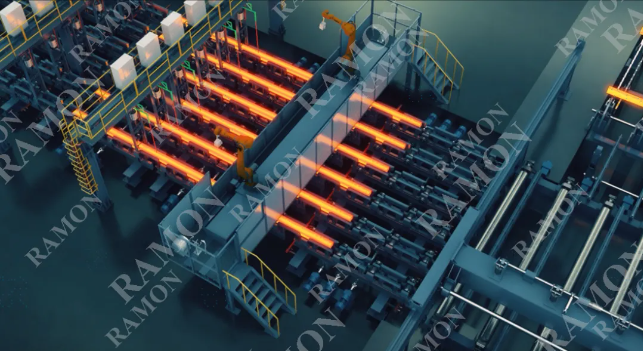

自引入鐳目智能(néng)出坯系統後,這一切都發生了翻天覆地的變化。面對複雜的出坯流程和多(duō)變的設備狀況,鐳目智能(néng)出坯系統如一位智慧管家,精(jīng)準掌控着每一塊鑄坯的命運。鐳目智能(néng)出坯系統集成連鑄二級系統、質(zhì)量判定子系統,同時運用(yòng)機器視覺、智能(néng)傳感器和AI智能(néng)控制等前沿技(jì )術,通過圖像采集和智能(néng)分(fēn)析,實現鑄坯的數字化管控,各類傳感器精(jīng)準控制鑄坯的定位和傳輸,确保生産(chǎn)流程的智能(néng)化和可(kě)視化。

系統帶來5大效益亮點:

01崗位優化

由多(duō)人協同作(zuò)業轉變為(wèi)1人監護,大幅降低了人力成本。

02節能(néng)降耗

輥道按需運轉,能(néng)耗降低60%,電(diàn)機、輥道等備件消耗降低20%。

03判廢優化

系統精(jīng)準定位異常坯位置,精(jīng)度±50mm,有(yǒu)效減少切廢,提高鋼坯成材率。

04智能(néng)調度

針對出坯異常實現智能(néng)調度,全自動使用(yòng)率高達99%以上,确保出坯運行穩定可(kě)靠。

05數字鑄坯

工(gōng)藝參數綁定至鑄坯對應位置,可(kě)随時查看任意一段鑄坯所有(yǒu)工(gōng)藝數據,為(wèi)每根鑄坯建立唯一編碼,切割後鑄坯帶着編碼實時跟蹤,可(kě)以傳送虛拟号碼至軋鋼,實現連鑄生産(chǎn)可(kě)視化,管理(lǐ)效率顯著提升。

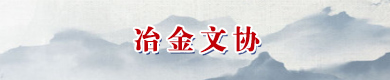

△圖為(wèi)産(chǎn)品現場應用(yòng)視頻

自系統上線(xiàn)後,該鋼廠連鑄出坯區(qū)的生産(chǎn)線(xiàn)已實現無人化操作(zuò),智能(néng)化水平明顯提升:生産(chǎn)文(wén)檔全面電(diàn)子化,生産(chǎn)數據可(kě)視化,極大地提高了生産(chǎn)效率和準确性。鋼廠相關負責人對鐳目智能(néng)出坯系統給予了高度評價:“系統不僅提高了我們的生産(chǎn)效率和準确性,還大大減輕了工(gōng)人的勞動強度。以前我們總是依賴電(diàn)話溝通來預估切廢位置,現在系統能(néng)自動指導切廢,真是太方便了!”

更值得一提的是,鐳目智能(néng)出坯系統每年能(néng)為(wèi)鋼廠創造數百萬元的經濟效益,投資成本在短短一年内即可(kě)收回!目前,該系統已經在重慶鋼鐵、蕪湖(hú)新(xīn)興鑄管、新(xīn)疆巴州、梧州金海等知名(míng)鋼廠成功應用(yòng)并得到了廣泛認可(kě)。

未來我們期待與更多(duō)鋼廠攜手合作(zuò)共同推動鋼鐵行業的智能(néng)化轉型和升級。